随着工业互联网的深入发展,传统供热行业的智能化、精细化运维需求日益迫切。换热站作为城市集中供热系统的关键节点,其运行状态的实时监控与高效管理至关重要。基于4G/3G工业级路由器的远程监控系统方案,为换热站提供了稳定、可靠、经济的数据传输通道,并构建了坚实的工业互联网数据服务基础,成为推动智慧供热落地的有效实践。

一、系统方案概述

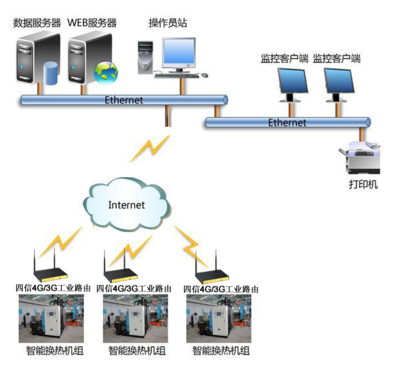

本方案以工业级4G/3G路由器为核心通信枢纽,构建一个集数据采集、远程传输、云端处理与智能应用于一体的换热站远程监控系统。系统通过路由器连接站内的PLC(可编程逻辑控制器)、智能传感器(如温度、压力、流量传感器)等设备,实时采集一次网、二次网的供回水温度、压力、流量、水泵频率、阀门开度、电能消耗等关键运行参数与环境数据。这些数据经由路由器的无线网络(优先4G,兼容3G作为备份)安全、稳定地传输至云端监控中心或本地数据中心,实现对分散式换热站的统一、集中、可视化监控与管理。

二、4G/3G工业级路由器的核心优势

在换热站这一典型工业环境中,普通商用网络设备难以满足要求,而专用工业级路由器展现出不可替代的优势:

- 工业级设计与高可靠性:具备宽温(-40~75℃)、防潮、防尘、抗电磁干扰等特性,能够适应换热站内可能存在的温差大、湿度高、振动等恶劣工况,保障7x24小时不间断稳定运行。

- 稳定高速的无线连接:支持4G LTE网络,提供高速、低延迟的数据传输,满足视频监控、高频数据上报等需求;同时兼容3G网络,在4G信号覆盖不佳时自动切换,保障通信链路永不中断,确保监控数据的连续性与完整性。

- 强大的网络功能与安全性:内置防火墙,支持VPN(如IPSec、PPTP、L2TP)、VLAN划分、访问控制列表等功能,为数据在公网传输提供加密隧道,有效抵御网络攻击,保障供热数据与控制指令的安全。

- 丰富的接口与协议支持:通常配备多个以太网口、串口(RS232/485),可灵活接入各类工业设备。同时支持Modbus TCP/RTU、OPC UA、MQTT等多种工业通信协议,便于与现有自控系统集成。

- 远程管理与维护便捷:支持通过Web界面或云管理平台进行远程配置、诊断、固件升级,极大降低了运维人员奔赴现场的成本与频率。

三、系统架构与数据流

系统采用“边缘感知-网络传输-云端协同”的三层架构:

- 边缘感知层:部署于各换热站内,由传感器、PLC、智能仪表及工业级路由器组成,负责数据采集与初步边缘计算(如数据过滤、协议转换)。

- 网络传输层:以工业级路由器构建的4G/3G无线广域网为核心,将边缘数据加密后可靠上传至云平台,并接收来自云端的控制指令与配置信息。

- 云端平台层:部署在公有云或私有云上的监控中心软件平台,负责数据的汇聚、存储、分析、可视化展示与告警管理。平台提供Web及移动APP访问界面,供调度人员实时监控、历史查询、报表生成与远程控制。

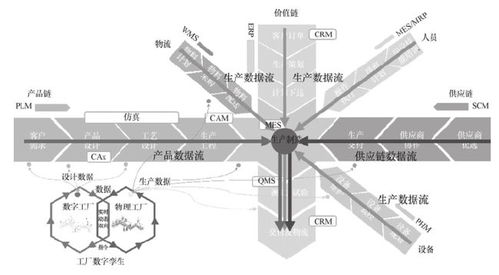

四、工业互联网数据服务的实现

基于上述稳定可靠的数据管道,本方案能够提供丰富的工业互联网数据服务,赋能供热企业:

- 实时监控与可视化:在地图上全局展示所有换热站状态,实时刷新运行参数,通过组态画面直观呈现工艺流程图,实现“一屏统览”。

- 智能预警与报警:预设各类参数的正常阈值,系统自动进行超限、突变、设备故障等异常诊断,并通过短信、APP推送、声光等方式即时告警,指导运维人员快速响应,防患于未然。

- 数据分析与优化:汇聚海量历史运行数据,利用大数据分析技术,进行能效分析、负荷预测、故障模式识别。例如,通过分析室外温度与供热负荷的关系,优化热源调度与二次网调节策略,实现按需供热,节能降耗。

- 预测性维护:通过对水泵、电机等关键设备运行数据的持续监测与分析,建立健康度模型,预测其剩余寿命与潜在故障点,变“事后维修”为“预测性维护”,减少非计划停机。

- 远程控制与调度:在安全策略允许下,授权人员可通过平台远程下发指令,调节水泵频率、阀门开度等,实现远程启停与精细调控,快速响应调度需求。

五、方案价值与

部署基于4G/3G工业级路由器的换热站远程监控系统方案,能够为供热企业带来显著价值:

- 提升运营效率:实现无人值守或少人值守,减少人工巡检成本,提高故障响应与处理速度。

- 保障供热安全与质量:7x24小时不间断监控,及时发现并处置隐患,确保供热系统稳定运行,提升用户满意度。

- 实现节能降耗:通过数据驱动的精细化调控,避免能源浪费,有效降低热耗、电耗与水耗。

- 沉淀数据资产:为企业的数字化、智能化转型积累宝贵的数据资源,支撑更高级别的智慧供热应用开发。

以工业级无线路由器为通信基石的远程监控方案,不仅解决了换热站分散、环境复杂带来的监控难题,更通过深度集成工业互联网数据服务,推动了供热行业向智能化、网络化、服务化方向演进,是构建安全、高效、绿色现代供热体系的关键支撑。